Wie geht Industrie 4.0 in der Bekleidungsindustrie? Was bedeutet die Digitalisierung für Produktentwicklung und Produktion? Wird unsere Kleidung in Zukunft überhaupt noch genäht oder vielleicht sogar gedruckt? Die neuen Möglichkeiten digitaler Technologien werden unsere Bekleidung und die Art ihrer Herstellung revolutionieren, davon ist Holger Max-Lang überzeugt.

Seit Januar 2018 ist er neuer Geschäftsführer von Lectra Deutschland und verantwortlich für die Region Zentral- und Osteuropa mit Russland. Er arbeitet seit über 15 Jahren bei dem Technologie-Anbieter aus Frankreich, der dabei ist, mithilfe von Industrie 4.0-Lösungen die mit Hilfe industriespezifischer Soft- und Hardwarelösungen dabei ist, die gesamte Wertschöpfungskette – vom Design über die Entwicklung bis hin zur Herstellung – zu automatisieren und zu optimieren. Seit 2013 hat Lectra 86 Millionen Euro in Forschung und Entwicklung investiert, 9,4 Prozent des Umsatzes.

ISPO.com: Herr Max-Lang, einen Ausblick bitte: Wie wird in zehn Jahren Kleidung hergestellt?

Holger Max-Lang: Wir bewegen uns stark in Richtung mobile Fertigungsstraßen. Vorstellbar sind zum Beispiel Container-Lösungen, die an einen Pop-Up-Store angegliedert werden – individuelle Produktion für den lokalen Verkauf, ermöglicht durch Automatisierung und Robotik. Maßgebend wird die Frage sein, welche Funktionen unsere Kleidung in Zukunft übernimmt. Hier verschmelzen zwei Bereiche immer mehr, die Nanotechnologie und die Textilindustrie. Das Ergebnis sind sogenannte Smart Textiles, intelligente Stoffe mit eingewobener Elektrotechnik. Die damit entstehenden Möglichkeiten werden die Bekleidungsbranche und die Produktion umkrempeln.

Die Digitalisierung bringt viel Neues, an welcher Stufe stehen wir aktuell? In welche Art von Innovation investieren Mode- und Sport-Unternehmen gerade stark?

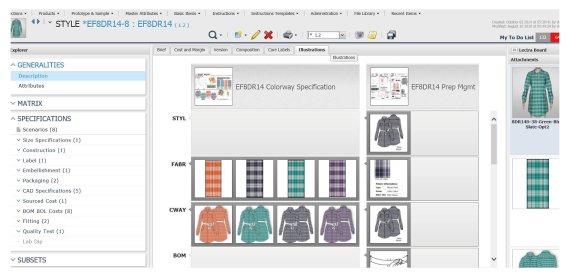

Mode- und Textilunternehmen investieren stark in die Digitalisierung des Mode- und Textilbereichs, da der Marktdruck steigt und Produktlebenszyklen sinken. Adidas hat mit seiner Speedfactory und dem Storefactory-Konzept „Knit for You“ wegweisende Zukunftsbeispiele aufgestellt. Unsere Kunden interessieren sich besonders für die Themen 3D Virtual Prototyping und PLM (Product Lifecycle Management).

Der Hersteller für Motorradbekleidung Held beispielsweise, der auf der ISPO Academy über seine Erfahrungen spricht - investiert in Digitalisierung und führt Lectras PLM-Lösung in die eigene Wertschöpfungskette ein. Auch der Zuschnittraum geht in Richtung Industrie 4.0 – digital, vernetzt und intelligent. Die Robotik spielt da sicher eine Rolle, aber einen Automatisierungsgrad wie in der Automobilindustrie werden wir im Mode-Bereich nicht so schnell erreichen. Denn am Ende ist Kleidung immer noch sehr individuell und wird von Menschen unterschiedlichsten Alters und Größen getragen.

Worauf suchen Bekleidungsunternehmen derzeit eine Antwort?

Die größte Herausforderung für Modeunternehmen ist es, immer schneller und agiler zu werden. Größen wie Amazon, aber auch neue digitale Startups, heben die Messlatte weiter an. Das ist ein Grund, warum Lectra seine aktuellen Lösungen, wie die Lectra Fashion PLM, 4.0-konform entwickelt hat. Die modularen Lösungen werden den neuen Anforderungen der Unternehmen gerecht und passen sich ihren veränderten Geschäftsmodellen an.

Was genau bringt dann eine PLM-Lösung für die Unternehmen, abseits von der Einsparung von Kosten?

Eine PLM in einer digitalen Wertschöpfungskette vernetzt alle Abteilungen eines Bekleidungsherstellers, vereinfacht die Kommunikation und beschleunigt sowohl die Entwicklung als auch die Fertigung von Produkten. Das ermöglicht es Modeunternehmen, schnell auf Trends zu reagieren. Zudem werden die Hersteller agiler und können individuelle Produkte anbieten, indem sie etwa einen Teil des Designs vom Kunden mitbestimmen lassen.

Sie haben eine Technologie entwickelt, mit dem in Losgröße 1 produziert werden kann. Welche Möglichkeiten eröffnet das? Wer interessiert sich dafür?

Das Thema ist gerade besonders in der Möbelindustrie gefragt, um dem Kundenwunsch nach Individualisierung nachzukommen. In Lectras neuem Cutting Room 4.0 sind alle Abteilungen einer Produktion digital vernetzt. So ermöglicht er eine rentable Massenproduktion mit Einzelstücken in Serie. Aber auch im Bekleidungsbereich spielt das Thema eine große Rolle, gerade in der Sportindustrie im Bereich Teamsport. Individuell zusammengestellte Kleidung nach Maß, aber zum Preis, wie von der Stange. Auch da wird Lectra die passende Lösung bieten.

3D-Simulation soll Prototypen ersetzen und beim Design enorm Zeit sparen. Wie gut sind die Programme inzwischen. Wer setzt sie bereits ein?

Das 3D-Design basiert auf simulierten 2D-Schnittteilen, sodass vom Designer entwickelte Schnitte nicht mehr per Hand anprobiert werden müssen. Richtig umgesetzt, sind mit der 3D-Simulation Prototypen nicht mehr notwendig. Das spart Zeit und Geld. Diese Arbeitsweise ist ein großer Schritt hin zum digitalen Entwicklungsprozess. Besonders Unternehmen für Damenoberbekleidung sowie HAKA-Ausstatter nutzen die Lectra 3D-Lösung Modaris, da unser System einen Pool an vorgefertigten Schnitten bietet. Darauf basiert entwickeln Designer ihre Schnitte weiter. Auch alle darauf folgenden Abteilungen profitieren davon, da Informationen, wie die Gradierung, automatisiert umgesetzt und weitergegeben werden.

Wie berechnet man Fall und Dehnbarkeit von Stoffen, um Passformen aussagekräftig beurteilen zu können?

Für die 3D-Simulation von Stoffen an Modellen werden Informationen über die Dehnfähigkeit (Kette, Schuss, Diagonal), den Scherwert, Biegewiderstand sowie das Gewicht und die Stärke der Ware digital ermittelt. Dazu werden unter anderem die Techniken wie FAST (Fabric Assurance by simple Testing) und KESF (Kawabata Evaluation System for Fabrics) verwendet. Auf diesen bestehenden Daten basierend können Anwender eigene Stoffe anlegen oder sie von einem Labor digitalisieren lassen. In unserem System sind bereits über 300 Stoffe hinterlegt.

Wie weit geht die Digitalisierung: Können bald von der Zeichnung allein Schnitte erstellt werden?

Im Möbel- und Automobilbereich basieren 3D-Simulationen bereits alleine auf Skizzen. Im Modebereich gestaltet sich diese Konstruktion aber etwas schwerer, da der Abstand vom Stoff zum Körper berücksichtigt werden muss. Der Trend geht dahin, dass Designer direkt in 3D entwickeln.

Auch Automatisierung ist im Begriff, die bisherige Handarbeit abzulösen. Wie weit ist man da?

In der Modeindustrie gibt es viele Bereiche, die bereits von modernen Technologien profitieren. Dennoch besteht weiterhin enormes Potenzial, einerseits für Automatisierung und Digitalisierung, andererseits um die Abläufe und Datenströme miteinander zu verknüpfen. Der Nachholbedarf kann aber zu einem großen Vorteil werden. Er bietet die Chance, jetzt vieles gleich richtig zu machen und das Beste von heute und morgen zu verbinden. Der Mensch als Arbeitskraft wird dennoch weiterhin Teil der textilen Wertschöpfungskette bleiben.

Was bedeutet die Digitalisierung der Produktionskette für die Produktions-Standorte weltweit?

Eine digitalisierte vernetzte Produktionskette verbindet Abteilungen direkt ortsunabhängig miteinander. Das vereinfacht und beschleunigt die Produktentwicklung und Fertigung enorm. Die Auslieferung der Ware wird da zum Flaschenhals der Produktionskette. Nahgelegene Produktionsstandorte gewinnen stark an Bedeutung, das sehen wir an der Region Osteuropa. Hersteller wie z.B. Romanita, einer der größten und technisch fortschrittlichsten Bekleidungshersteller in Rumänien, haben sich auf die Bedürfnisse der europäischen Marken eingestellt. Sie sind nah, reaktionsschnell und kostengünstig, und digitalisierte Vorreiter der Region.

Der 3D-Druck ist eine weitere Idee, wie Bekleidung bald hergestellt werden könnte. Man bräuchte dann gar keinen Zuschnitt des Stoffs mehr und auch keinen gewebten Stoff – wie weit ist man davon entfernt?

Im Schuh-und Accessoires-Bereich ist der 3D-Druck bereits im Einsatz. Adidas ist da - wie schon erwähnt - vorne mit dabei. Davon, Textilien digital zu drucken, ist man noch weiter entfernt. Erste Tests sind bereits erfolgreich durchgeführt und einige Firmen überlegen, wie man diese Technologie massentauglich einsetzen kann. Wenn es möglich ist, ist das ein sehr spannender Aspekt für die Herstellung und würde die Modeproduktion revolutionieren.

Sports BusinessNachhaltige Ideen fürs Store-Design

Sports BusinessNachhaltige Ideen fürs Store-Design Sports BusinessSports Retail im Wandel: Das Future Playbook für 2025

Sports BusinessSports Retail im Wandel: Das Future Playbook für 2025

- ISPO Award

- Bergsport

- Bike

- ISPO Brandnew

- Design

- Retail

- Fitness

- Health

- ISPO Collaborators Club

- ISPO Beijing

- ISPO Job Market

- ISPO Munich

- ISPO Shanghai

- ISPO Textrends

- Running

- Brands

- Nachhaltigkeit

- Olympia

- Outdoor

- Promotion

- Sportbusiness

- Textrends

- Triathlon

- Wassersport

- Wintersport

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Sport Fashion

- Urban Culture

- Challenges of a CEO

- Messen

- Sports

- Find the Balance

- Produktreviews

- Magazin