Simulate, Print & Cut: So einfach könnte die Zukunft des Textildrucks aussehen. Dazu wird die 3D-Simulation von Bekleidung direkt mit der Produktion verbunden. Die DITF Denkendorf arbeitete hierfür mit den Unternehmen Assyst, Caddon, Dürkopp Adler, Ergosoft, Mimaki, Mitwill Textiles, Multiplot, Pfaff Industrial, Stoll, Zünd sowie der Hochschule Albstadt-Sigmaringen zusammen.

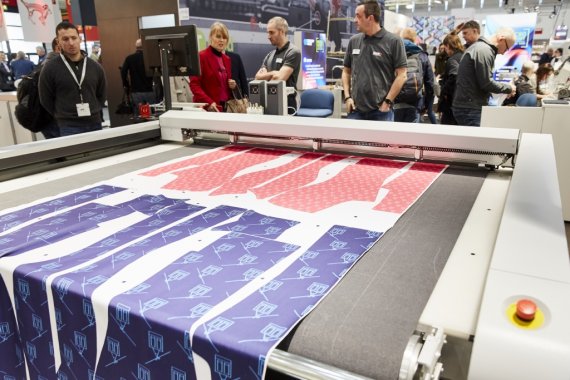

Vom ersten virtuellen Entwurf über den digitalen Textildruck bis hin zum automatisierten Zuschnitt und dem Vernähen war diese Vision bei der ISPO Textrends Microfactory auf der ISPO Munich zu sehen. In nur 60 Minuten entstand in der Vorführanlage auf diese Weise eine individualisierte Skihose. ISPO.com hat die Produktion mit Prof. Christian Kaiser von der Hochschule Albstadt-Sigmaringen abgeschritten.

Professor Kaiser, die Microfactory auf der ISPO Munich zeigte einen Prozess in 11 Schritten. Es beginnt beim Design, warum geschieht dies in 3D?

Christian Kaiser: Flexible Produktionsketten werden in Zukunft ohne 3D nicht mehr funktionieren. Der Mensch ist 3D, seine Kleidung ist 3D. Also muss man einen digitalen Zwilling bauen, an dem man Virtual Fit und Virtual Sampling betreiben kann – einfach am Bildschirm.

Geht das bisher nicht?

Ein großes Problem ist das Color Management – einer der größten Schmerzen der Kleidungsindustrie. Farben sollen auf Produkten so aussehen, wie es der Designer im Sinn hatte. Tun sie aber oft nicht, zumindest nicht am Anfang. Man verschenkt oft Woche um Woche mit Fehlschlag um Fehlschlag. Flugzeuge fliegen hin und her zwischen Produktion und anderen Standorten – sagen wir Fernost und Deutschland. Kerosin wird verbrannt, Ressourcen verschwendet – und zwar nicht zu knapp.

Klingt als könnten Unternehmen viel Geld sparen.

Eine große Marke hat pro Kollektion mehrere tausend Elemente. Nehmen wir mal konservativ an, jedes Element benötigt drei Iterationen, dann schickt man allein pro Kollektion mehrere Tausend Samples quer über den Erdball. Bei zwei, drei Kollektionen pro Jahr summiert sich das auf zehntausende Elemente. Und von diesen landen viele in der Tonne! Das ist nicht mehr zeitgemäß und hat mit nachhaltiger Produktion nichts zu tun. Die Freigabe sollte digital erfolgen können, dafür braucht es zum Beispiel virtuelles Prototyping mit simulationsgestützter Passformbewertung und perfektes Color Management.

Was ist hierbei die Schwierigkeit?

Man kann einen Drucker ansteuern und dann druckt er etwas – klar. Die Frage ist nur, ob farbverbindlich, zu viel oder zu wenig Tinte benutzt wird oder textile Spezifika wie Krumpf berücksichtigt werden können. Im Idealfall wird exakt soviel Tinte aufgetragen, wie für ein brillantes Ergebnis benötigt wird. RIP-Technologie, sprich die den digitalen Textildrucker ansteuernde Software, ist also aus ökonomischer wie ökologischer Sicht eine wichtig Prozesskomponente.

Nun haben wir eine Datei, die man verschicken kann.

Diese kommt dann auf dem Drucker an. Wir setzen aufgrund der hohen Prozessstabilität auf Messen und in der Lehre Pigmentdruck und insbesondere Sublimationsdruck ein. Gerade in der Sportindustrie wird viel Polyester eingesetzt, da ist Sublimationsdruck ideal. Das bedeutet, ich drucke auf Papier, übertrage das Design per Thermotransfer, fertig. Ein superstabiler Prozess. Als Abfall entstehen lediglich Papier und Polyester - beides gut recyclebar.

Es folgt der Zuschnitt.

Und zwar vollautomatisiert. Der Cutter hat eine Kamera eingebaut und identifiziert dynamisch die Muster. Das Ergebnis ist ein perfekt vernähbares Stück. Ein Paradebeispiel für Industrie 4.0 – und kleinserientaugliche Technologie.

Eine Station weiter arbeiten Menschen noch händisch. Hier sitzen noch echte Näherinnen.

Ob Handarbeit oder Automatisierungstechnik die richtige Wahl ist, hängt von der Stückzahl ab. Wenn ich 12.000.000 Jeans pro Jahr raushaue, werde ich wohl eher den Kuka-Roboter einsetzen. Bei kleinen Stückzahlen hingegen ist es in der Regel zielführender, die digitale Datenhaltung zu automatisieren. Ich muss also sicherstellen, dass meine Nähmaschinen programmierbar und digital einstellbar sind. Außerdem sollte ich dem Nähpersonal Visualisierungsdisplays zur Verfügung stellen. Bei kleinen Produktionslinien, die sich zyklisch ändern, ist das oft effektiver als die Vollautomatisierung. Denn was können wir Menschen am besten? Flexibel arbeiten.

Ein bisschen analog bleibt es also.

Wir sind aber weiter in einem voll digitalen Datenmodell unterwegs. Man kann nachvollziehen, wann und wo welche Hose von welcher Näherin hergestellt worden ist. Wir mischen auch klassische Nähtechnik und innovative Methoden. Ultraschallschweißen beispielsweise für hochflexible aber bombenfeste Nähte. Oder die Tapemaschine: Reflektierende Elemente in der Kleidung sind ja gerade ein wichtiges Thema in der Sportartikelindustrie – Stichwort passive Sicherheit. Alte Techniken wie Thermofixierpressen haben aber im Prozesshandling Nachteile oder verändern die Farben.

Womit wir wieder beim Color Management und vielen hin- und herfliegenden Flugzeugen wären.

Exakt: Wir produzieren wieder Ausschuss. Pfaff hat hier ein Verfahren entwickelt: Sie tapen die Elemente und nur dort, wo Tape ist, erfolgt Temperatureintrag. Anscheinend ist das Verfahren auch noch signifikant schneller. Das heißt, diese Technik könnte also auch in Europa eingesetzt werden.

Nachtrag: Eine auf der ISPO Munich 2019 gedruckte Hose hat sich Joachim Rees, Spezialist für digitalen Textildruck, geschnappt und auch getestet: „Ich habee die in der ISPO Microfactory gefertigte Hose eine Woche in den Alpen auf 3000m getragen. Alles hat gestimmt: Funktion, Fertigung, Stoff & Druck war wunderbar - die Hose war echt cool. Als Ergänzung hatte ich Ski, Stöcke, Helm, Brille und Halstuch an das Design angepasst und hatte viel Aufmerksamkeit durch das Designkonzept.“

- ISPO Award

- Bergsport

- Bike

- ISPO Brandnew

- Design

- Retail

- Fitness

- Health

- ISPO Collaborators Club

- ISPO Beijing

- ISPO Job Market

- ISPO Munich

- ISPO Shanghai

- ISPO Textrends

- Running

- Brands

- Nachhaltigkeit

- Olympia

- Outdoor

- Promotion

- Sportbusiness

- Textrends

- Triathlon

- Wassersport

- Wintersport

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Sport Fashion

- Urban Culture

- Challenges of a CEO

- Messen

- Sports

- Find the Balance

- Produktreviews

- Magazin