Fangen wir mal ganz von vorne an: Bislang ist es so, dass ein Designer ein dreidimensionales Produkt zweidimensional designt und dafür auch nur zweidimensionale Materialien zur Verfügung hat.

3D beginnt beim Design

Um festzustellen, ob das Produkt – sagen wir ein Schuh – später wirklich passt, muss von dem Modell ein Prototyp erstellt werden. Wenn daran noch gravierende Änderungen vorgenommen werden müssen, kann es auch sein, dass noch ein zweiter Prototyp erstellt wird, ehe der Schuh in die Massenproduktion gehen kann. Gleiches gilt für die Bekleidung.

Wäre es da nicht besser, gleich in 3D zu arbeiten? Stimmt. Aber bislang war das noch nicht möglich. Den ersten Hype um den Einsatz von 3D-Simulation im Design gab es zwar schon vor etwa 15 Jahren.

Damals war die Technologie in der Praxis noch nicht ausgereift. Man brauchte spezielles Personal, die Schnittmacher konnten mit der 3D-Software noch nicht umgehen und die Berechnung der Modelle dauerte manchmal sehr lange. Inzwischen hat sich das sehr geändert. Die 3D-Technologie ist dabei, die Prozesse in der Industrie komplett zu verändern.

3D verspricht Kosten- und Zeitersparnis

Für die Industrie ist die 3D-Simulation deshalb interessant, weil mit ihr die Erstellung der Kollektion einfacher, schneller, passgenauer und kostengünstiger wird.

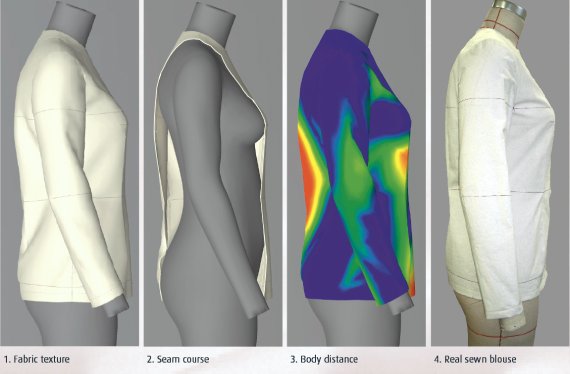

Viele klassische Hersteller von CAD-Software zur Schnitterstellung, wie z.B. Lectra, Gerber, Assyst/Vidya, haben in den letzten Jahren daran gearbeitet, Kostentreiber wie die Anfertigung von Prototypen und Musterkollektionen durch eine rein virtuelle 3D-Darstellung zu ersetzen. Damit können Schnitte an virtuellen Größen-Avataren ausprobiert, Farben und Muster getestet werden.

Passt der Schnitt an bestimmten Stellen des virtuellen Körpers nicht, kann das zweifelsfrei und millimetergenau festgestellt werden. Die Darstellungstechnik ist inzwischen so ausgereift, dass selbst Faltenwurf und die Bewegung der Avatare realitätsgetreu simuliert werden können.

Die 3D-Technologie verspricht aber nicht nur auf lange Sicht eine Einsparung an Kosten. Vor allem verspricht sie schnellere Entwicklungszeiten: Wenn die Prototypen-Anfertigung verkürzt wird, fallen Leerlauf und Wartezeiten weg, die Erstellung von Varianten ist jederzeit möglich, außerdem werden interne Abstimmungen und Freigaben einfacher.

Das bedeutet: Man kann viel schneller auf neue Trends reagieren!

Passform ist eine Frage der richtigen Daten

Die Passform eines Produkts hängt nicht nur davon ab, ob es korrekt designt und auftragsgemäß produziert wurde. Wenn Passform-Probleme auftreten, kann das Problem auch daran liegen, dass man von falschen Körpermaßen ausgeht.

Grundlage für alle Maßtabellen ist der menschliche Körper, und der verändert sich immer wieder und ist regional unterschiedlich. Deshalb müssen immer wieder sehr aufwändige Reihenmessungen in der Bevölkerung durchgeführt werden, die – wenig überraschend – die Maße inzwischen dreidimensional per Bodyscanner erfassen. Dennoch sind sie so aufwändig und kostenintensiv, dass sie maximal alle zehn Jahre durchgeführt werden.

Die letzte SizeGermany Reihenmessung (eine Kooperation zwischen dem Institut Hohenstein und Human Solutions, Technologieführer für Bodyscanning und Inhaber der größten internationalen Datenbank für Körpermaße), bei der erstmals mithilfe der Bodyscanning-Methode 13.362 Männer, Frauen und Kinder zwischen sechs und 87 Jahren ausgemessen wurden, erfolgte in den Jahren 2007 bis 2008.

Weitere Reihenmessungen, wie SizeNorthAmerica, sind gerade gestartet. Erst seitdem die menschlichen Körperdaten digital zur Verfügung stehen, macht auch die 3D-Kollektionsentwicklung wirklich Sinn – sie sind die Grundlage aller weiteren 3D-Prozesse.

Der eigene Avatar im Webshop

Noch ist die Idee vom Avatar im Webshop, der die Bekleidung virtuell anprobiert und sicher Rückschlüsse auf mögliche Passform-Probleme erlaubt, Zukunftsmusik. Sobald aber die Industrie ihre Produktentwicklung auf 3D-Technologie umgestellt hat und auch die Konfektionsgrößen auf 3D-Daten angereichert wurden, könnte sich das schnell ändern.

Über mobile Bodyscanner, die nach Ansicht mancher Experten bald in jedem Kaufhaus stehen könnten, lässt sich auch ein individueller Avatar erstellen, der die ganz persönlichen Körpermaße für virtuelle Anproben im Netz nutzt.

Das Interesse der Industrie ist groß. Vor allem die Pure Player im Onlinehandel sind Treiber der Technologie, weil sie mit ihr eine Lösung für das massive Retouren-Problem an die Hand bekämen.

Verschmelzen Produktion und Auslieferung?

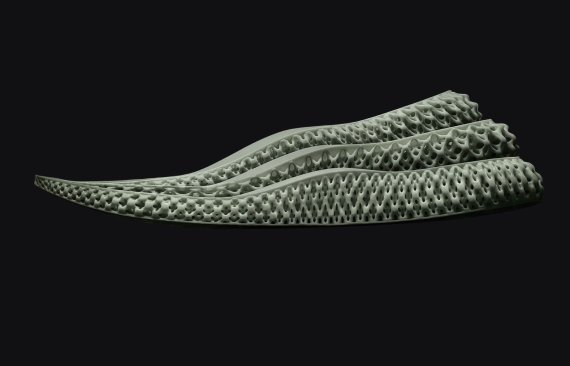

Sind die Daten dreidimensional vorhanden, erscheint die dreidimensionale Produktion über den 3D-Druck nur als logische Konsequenz. Der Schnitt ist dann nur noch ein Nebenprodukt. Man kann einfach wählen, ob ein Modell gestrickt, genäht oder mit dem 3D-Drucker gedruckt werden soll. Dadurch werden sich auch die Materialien stark verändern und neue Impulse für das Design entstehen.

Bereits jetzt experimentieren einige Hersteller aus der Sport- und Modeindustrie damit. Adidas hat gerade erst ein neues Verfahren vorgestellt, mit dessen Hilfe der 3D-Druck fabrikreif zur Herstellung von Sohlen eingesetzt werden kann. Adidas nennt den Schuh „Futurecraft 4D“, weil hier noch die Dimension Zeit hinzugekommen ist. Bisherige 3D-Druck-Verfahren sind noch sehr zeitaufwändig und daher eher für Einzelanfertigungen interessant.

Bleiben wir noch kurz beim Beispiel Adidas: Durch neue, automatisierte Produktionsverfahren will das Unternehmen die Produktion langfristig wieder an die Orte zurück verlagern, wo die Schuhe auch gekauft werden.

Wenn z.B. Schuhe also irgendwann einmal komplett 3D gedruckt werden können und für „textile“ Stoffe läuft die Entwicklung auf Hochtouren), erscheint die Amazon-Idee von den fahrenden 3D-Druckern, die im LKW montiert das Produkt herstellen, während sie auf dem Weg zum Kunden sind, gar nicht mehr so unrealistisch.

- ISPO Award

- Bergsport

- Bike

- ISPO Brandnew

- Design

- Retail

- Fitness

- Health

- ISPO Collaborators Club

- ISPO Beijing

- ISPO Job Market

- ISPO Munich

- ISPO Shanghai

- ISPO Textrends

- Running

- Brands

- Nachhaltigkeit

- Olympia

- Outdoor

- Promotion

- Sportbusiness

- Textrends

- Triathlon

- Wassersport

- Wintersport

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Sport Fashion

- Urban Culture

- Challenges of a CEO

- Messen

- Sports

- Find the Balance

- Produktreviews

- Magazin