Avec le nouveau Polymat Pro de Reichmann, la réparation automatique des semelles de skis et de snowboards est plus efficace et plus écologique que jamais. Seul ce qui doit vraiment être réparé est réparé. Avec cette machine, Reichmann introduit un procédé moderne et précis de fusion par points qui s'attaque aux dommages des skis ou des snowboards exactement là où ils se produisent, tout en produisant moins de fumée, de vapeurs nocives et d'odeurs. "Il était important pour nous de développer une machine qui résout les problèmes actuels dans les ateliers de service lors de la réparation des semelles", explique Frederik Klingenstein, Sales Manager International chez Reichmann. "Il y en a actuellement quelques-uns, comme par exemple une consommation élevée d'énergie et de matériaux, une forte pollution olfactive, une mauvaise durabilité du matériau et une perte de temps importante. Avec notre nouvelle technologie, nous avons réussi à résoudre tous ces problèmes en une seule fois. Nous apportons ainsi une contribution importante à une efficacité, une durabilité et une qualité de service encore plus grandes dans l'atelier de réparation des skis".

Des tests ont montré que cette méthode de réparation précise améliore aussi nettement la durabilité du matériau de réparation. Elle n'affecte ni les propriétés de conduite ni l'absorption de cire du revêtement. Comme le matériau de réparation ne recouvre pas toute la surface de la semelle lors de la fonte, il n'est pas nécessaire de poncer le ski ou le snowboard, ce qui prend beaucoup de temps. Cela permet d'économiser beaucoup de temps et de matériel lors du ponçage ultérieur à la bande ou à la pierre et rend le processus de tuning globalement plus rapide.

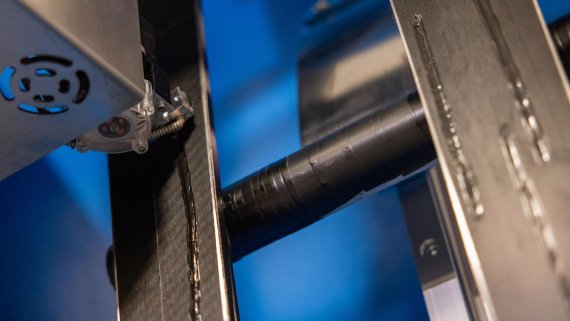

Néanmoins, le nouveau procédé permet d'obtenir des résultats de qualité et uniformes. Grâce à une technique de caméra ultramoderne, les rayures ou les dommages dans la semelle peuvent être détectés avec précision et comblés localement. La caméra utilisée fonctionne avec un laser qui détecte avec précision la profondeur, la largeur et la hauteur des trous et des rayures dans le revêtement des skis ou des planches. La machine peut ainsi les remplir directement de matériau de réparation, sans devoir recouvrir l'ensemble de la semelle. Cela signifie moins de consommation de matériel et d'énergie, un gain de temps et pratiquement pas de vapeurs nocives dans l'atelier de maintenance.

La conception verticale de la machine réduit son encombrement. Elle s'adapte ainsi aux petits ateliers de service disposant d'un espace réduit. Une interface utilisateur intuitive vous permet de contrôler le processus de réparation sans effort. En cas de besoin d'assistance, le logiciel offre également un accès à distance. Dans l'ensemble, le jury de l'ISPO Award a vu l'utilité de cette nouvelle technologie.

Mais le jury de l'ISPO Award, composé d'experts du secteur et de consommateurs, n'a pas été le seul à être convaincu. "Nous avons présenté la nouvelle machine, dont le brevet est en cours d'homologation, pour la première fois en octobre à un public de professionnels lors d'événements en interne. Nous sommes très heureux que les visiteurs de notre première soient venus si nombreux chez nous à Weissenhorn, en provenance de régions et de pays très différents", déclare Stefan Reichmann, directeur de Reichmann & Sohn GmbH. Et de décrire la valeur ajoutée du nouveau produit : "Cela nous conforte dans l'idée qu'il existe sur le marché une forte demande de solutions innovantes pour l'entretien professionnel des skis".

Mais la nouvelle machine peut être très intéressante non seulement du point de vue de la qualité, mais aussi en tant qu'employeur dans le commerce ou la location. Stefan Reichmann explique les avantages du Polymat Pro : "Un thème important pour nos clients est la fidélisation des collaborateurs. Les vapeurs nocives, le travail fastidieux et souvent la mauvaise durabilité du matériel de réparation font actuellement de la réparation des semelles une tâche très impopulaire dans les ateliers de service. Avec le POLYMAT PRO, la réparation des sièges devient une opération automatisée qui soulage le personnel et ne génère pratiquement pas de vapeurs".

- Répare uniquement là où la bande de roulement est endommagée

- Prend peu de place grâce à sa position verticale

- Économise du matériel et de l'énergie

- Ne produit pratiquement pas de fumée & de vapeurs

- Ne génère pas de travail de ponçage supplémentaire

Spécifications du produit :

- Dimensions (L x P x H) : 1050 x 785 x 2300 mm

- Poids : 380 kg

- Tension d'alimentation : 230 V, 1PH/N/PE, 50 Hz

- Puissance connectée en kW : 0,3

- Température de fonctionnement : 300 °C

- Puissance de chauffage : 50 W par extrudeuse

- Date de sortie : saison d'hiver 2024/25

- Award

- Sports de montagne

- Bike

- Fitness

- Santé

- ISPO Beijing

- ISPO Munich

- Running

- Marques

- Durabilité

- Olympia

- OutDoor

- Promotion

- Sportbusiness

- Textrends

- Triathlon

- Sports nautiques

- Sports d'hiver

- eSports

- SportsTech

- OutDoor by ISPO

- Heroes

- Transformation

- Sport Fashion

- Culture urbaine

- Challenges of a CEO

- Salons

- Sports

- Trouver l'équilibre

- Revues de produits

- Newsletter Exclusive Area

- Magazine